初油酸检测仪集成巡检机器人应用案例

青海客户某大型化工园区采用深国安SGA-501初油酸检测仪与自主移动巡检机器人集成,构建了 “无人值守 + 实时监测 + 智能预警” 的自动化安全体系,彻底解决了传统人工巡检效率低、高危区域作业风险高等痛点。初油酸(丙酸)作为一种具有刺激性气味的有机酸,在化工合成、食品添加剂生产中应用广泛,其蒸气与空气混合可形成爆炸性混合物(爆炸下限 2.1%-2.9%),泄漏后不仅存在燃爆风险,还会腐蚀设备、刺激人体呼吸道。

项目背景:传统巡检模式的痛点与升级需求

该园区年产丙酸类化合物 5 万吨,生产车间、储罐区、输送管道等区域存在初油酸泄漏隐患。此前采用 “人工手持检测仪定时巡检” 模式,存在三大问题:

1.覆盖不全面:管道夹层、储罐顶部等狭窄高危区域难以到达,漏检率达 15%;

2.响应滞后:每 2 小时巡检一次,无法实时捕捉突发性泄漏;

3.安全风险:人工进入高浓度初油酸扩散区域时,存在吸入性损伤风险。

为此,园区引入深国安SGA-501“初油酸检测仪 + 巡检机器人” 集成方案,实现重点区域 24 小时不间断监测。

方案设计:硬件集成与技术适配

1. 核心设备选型与集成

SGA-501初油酸检测仪:选用进口电化学原理传感器,检测量程 0-1000ppm(覆盖爆炸下限浓度的 10 倍以上),分辨率 1ppm,响应时间≤3 秒,具备抗水汽、抗醇类气体干扰能力,适配车间高湿度环境;

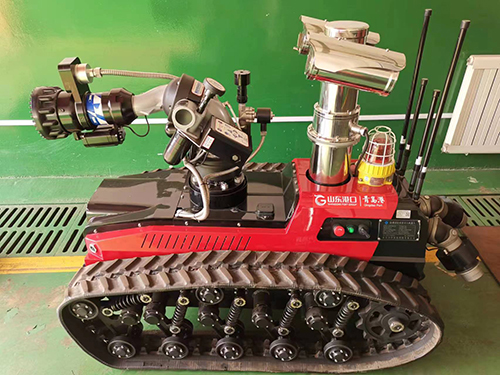

巡检机器人:搭载履带式移动底盘(越障高度≥15cm),集成高清摄像头、红外热像仪与多气体检测模块,可自主规划路径或远程操控,续航时间 8 小时,支持自动回充。

集成方式采用模块化设计:初油酸检测仪通过防爆接口固定于机器人顶部,检测数据实时传输至机器人控制系统,与位置信息、环境参数(温度、湿度)融合后,形成 “浓度 - 位置 - 时间” 三维监测数据。

2. 智能监测逻辑与联动机制

自主巡检模式:机器人按预设路线(覆盖储罐区 12 个阀门组、28 个管道接口、6 个车间出入口)每小时巡检一次,重点区域(如卸料口)加密至每 30 分钟一次,通过激光雷达避障,确保在复杂厂区环境中稳定移动;

异常触发模式:当初油酸浓度≥50ppm(预警阈值)时,机器人自动切换至 “定点监测 + 扩大巡检范围” 模式,围绕泄漏点半径 5 米区域进行扇形扫描,定位泄漏源并上传高清图像;

多级联动响应:浓度≥200ppm(报警阈值)时,系统自动触发:① 机器人本地声光报警;② 向园区中控平台推送泄漏位置、浓度曲线;③ 联动泄漏点附近的应急阀门关闭与排风系统启动,同时生成救援路线(避开高浓度区域)。

3.应用成效:安全与效率的双重提升

监测覆盖率提升至 100%:机器人可进入管道夹层、储罐顶部等人工难以到达的区域,2023 年通过该系统发现 3 起微量泄漏(浓度 10-30ppm),均在扩散前完成处置,避免了潜在爆炸风险;

响应速度提升 80%:传统人工巡检从发现泄漏到启动处置平均需 30 分钟,集成系统仅需 6 分钟,2024 年某次卸料口泄漏事件中,机器人 15 秒内识别异常,3 分钟内联动关闭阀门,减少初油酸泄漏量约 20kg;

人工成本降低 60%:替代原来 3 个班组的巡检工作,每年节省人力成本约 45 万元,同时消除了人工进入高危区域的安全隐患;

数据追溯与合规性:系统自动存储 1 年以上的检测数据,生成《初油酸浓度监测日报 / 月报》,满足应急管理部门对危险化学品企业 “监测数据可追溯” 的要求。

4.行业价值:为化工园区自动化监测提供范本

该案例证明,初油酸检测仪与巡检机器人的集成,不仅突破了人工巡检的物理限制,更通过 “实时数据 + 智能决策” 实现了风险的早期干预。方案可复用于乙酸、丁酸等有机酸类物质的监测,也为其他高危化工品(如氨气、氯气)的自动化安全管理提供了可借鉴的技术路径,推动化工园区从 “被动应急” 向 “主动防控” 转型。