输油管道法兰式柴油检测仪应用案例

一、行业背景:

输油管道法兰连接处因密封垫片老化、螺栓松动、振动疲劳等问题,易发生柴油泄漏。柴油作为易燃易爆液体(闪点 55℃-90℃),泄漏后不仅造成资源浪费和环境污染,其挥发的油气还可能引发火灾爆炸事故。深国安SGA-500法兰式柴油检测仪通过直接安装于法兰部位的专用探头,实现对微量泄漏的实时监测,为管道安全运行构筑第一道防线。

输油管道泄漏风险:

输油管道法兰的泄漏呈现 “隐蔽性强、扩散快” 特点,需针对性设计检测方案:

1.微量渗漏阶段:法兰密封面可能出现 0.1-1L/h 的缓慢渗漏,柴油沿法兰缝隙滴落或形成油膜,此时挥发的油气浓度较低,但长期积聚可能引发腐蚀加剧。

2.中速泄漏阶段:垫片破损或螺栓断裂导致 1-10L/h 泄漏,柴油在管道表面形成流淌状扩散,油气浓度随温度升高快速上升,在密闭空间(如管廊)易达到爆炸极限(0.6%-7.5%)。

3.突发破裂阶段:法兰整体失效引发瞬时大量泄漏,柴油喷溅扩散,短时间内形成高浓度油气云,遇静电或明火即发生危险。

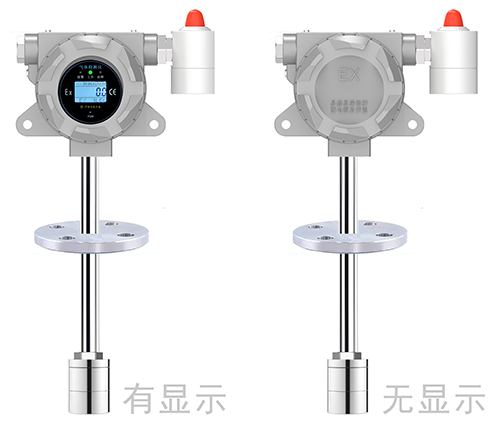

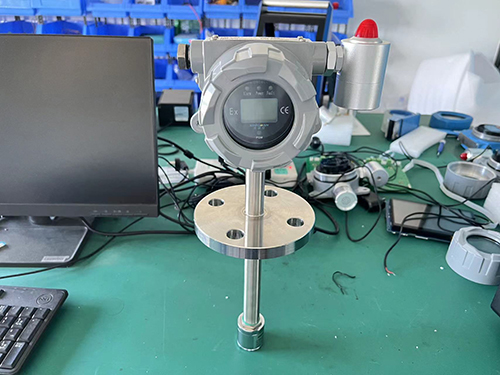

二、产品资料

SGA-500法兰式柴油检测仪是一种专门设计用于工业环境中气体浓度检测的设备,产品独特之处在于能够直接安装在高温管道或反应釜的法兰接口上,无需复杂的采样系统,即可实现对高温流体中气体浓度的实时、连续监测。这种检测仪在化工、石油、冶金等高危行业中具有广泛的应用,为企业的安全生产提供了有力保障。

SGA-500法兰式柴油检测仪功能强大,配置齐全;大屏幕液晶显示屏,可实时显示检测的气体名称、气体单位、现场浓度值等信息;工作指示灯(绿)、报警指示灯(红)、故障指示灯(黄)、监测状态,一目了然;国外原装进口气体传感器,反应灵敏,测量精准;32位纳米级微处理器+24位超高ADC采集芯片,反应速度更快,检测数值更稳定;全量程温湿度补偿及智能运算,确保监测数据准确无误;一体式声光报警器,简洁大方;当现场监测气体浓度值达到预设报警点时,会自动发出85dB以上声光报警、提醒人员安全撤离;SGA-500法兰式柴油检测仪还可选配开关量信号,与风机、切断阀、喷淋系统等设备进行联动,自动处置险情;红外遥控器,无需开盖即可对现场气体报警器进行调零、高低报设置、气体校准等服务。

三、安装布局与系统联动

1.安装方式:在每个法兰连接处的底部或侧面安装柴油检测仪,探头感应面与法兰密封面保持 5-10cm 距离,确保泄漏柴油优先接触传感区域。对于高温管道(如加热输送管道),需加装隔热支架,避免探头温度超过耐受极限。

2.信号传输:采用铠装屏蔽电缆连接检测仪与现场控制柜,电缆埋地或沿管廊支架敷设,每隔 10 米设置固定点,减少振动导致的线路磨损。远距离传输(超过 1km)时,需配置信号中继器,确保数据无衰减。

3.分级联动机制:

预警(油膜检测到微量泄漏):控制柜发出声光提示,启动法兰附近的微型摄像机对准泄漏点,同时推送信息至巡检人员手持终端,安排计划性维修。

报警(油气浓度≥25% LEL):触发管道紧急切断阀关闭上游供油,启动法兰周边的防爆排风装置(风速≥1.5m/s),并在管道 SCADA 系统中标注故障位置,联动无人机巡检确认泄漏范围。

紧急状态(浓度≥50% LEL):自动启动消防喷淋系统(雾状水覆盖法兰区域),切断周边动力电源,同时向管道监控中心发送一级警报,启动应急预案。

四、运维管理与效能提升

1.校准与维护:每月用标准柴油样本对油膜传感器进行响应测试,每季度用异丁烷标准气校准油气检测模块;每半年拆解探头清洁感应面,检查密封垫圈老化情况,确保检测灵敏度。

2.数据应用:通过 SCADA 系统记录各法兰的泄漏频次、持续时间及处理结果,分析高风险法兰的共性特征(如安装时间、管道压力),为预防性更换垫片、螺栓提供数据支持,降低泄漏概率。

3.合规性保障:系统满足《石油天然气管道安全监督与管理暂行规定》要求,检测数据保存至少 3 年,支持环保、应急等部门的合规性检查。

上海客户某输油管道项目通过在法兰处部署SGA-500柴油检测仪,可将柴油泄漏检测响应时间从传统人工巡检的数小时缩短至秒级,泄漏发现率提升至 99% 以上,大幅降低管道运营的安全与环境风险,为输油管道的长效安全运行提供技术支撑。